SO₂ en tant que gaz nocif commun, son effet corrosif sur les matériaux ne peut pas être sous-estimé. Qu'il s'agisse de tuyaux et d'équipements métalliques dans les industries chimiques et électriques, ou de matériaux non métalliques dans les domaines de la construction et de l'électronique, l'érosion du SO₂ peut entraîner une réduction des performances, durée de vie raccourcie et même conduire à des accidents de sécurité.

Chambre d'essai de corrosion SO₂A vu le jour, il fournit un moyen indispensable pour évaluer avec précision la résistance à la corrosion des matériaux dans l'environnement SO₂, et devient un outil puissant pour la recherche matérielle et le contrôle de la qualité.

SO₂ a une forte activité chimique. Lorsqu'il se dissout dans l'eau, il forme H₂SO₃, qui se dissocie davantage pour produire du H, rendant la solution acide. Cet environnement acide est capable de réactions électrochimiques avec des métaux, par exemple pour des métaux tels que le fer, les atomes de fer perdent des électrons pour former Fe² entrant dans la solution, tandis que les ions hydrogène dans la solution gagnent des électrons pour former de l'hydrogène.

Pour certains matériaux non métalliques, tels que le caoutchouc et les plastiques, le SO₂ peut pénétrer à l'intérieur du matériau et réagir avec certains composants chimiques, entraînant des changements dans la structure moléculaire du matériau, réduisant ainsi les propriétés physiques du matériau telles que la dureté, l'élasticité, la ténacité, etc.

La chambre d'essai de corrosion SO₂ libère du gaz SO₂ à travers le cylindre en acier, utilise des dispositifs de chauffage et d'humidification pour ajuster la température et l'humidité à l'intérieur de la chambre et la maintenir stable par les systèmes concernés, contrôle la concentration de gaz à l'aide de la bouée du cylindre de mesure et fait circuler le gaz uniformément. Le SO₂ réagit avec l'eau atomisée pour produire des substances acides pour corroder les articles testés pour tester leur résistance à la corrosion. Le système de contrôle contrôle avec précision les paramètres et le processus d'essai, et les gaz d'échappement sont déchargés après l'essai par filtration et autre traitement de purification, afin de réaliser le test de simulation et la recherche sur la performance des matériaux dans l'environnement SO₂.

Pour les matériaux métalliques, l'épaisseur est comprise entre quelques millimètres et des dizaines de millimètres. Pendant le processus d'échantillonnage, il faut veiller à éviter d'endommager ou de contaminer la surface du matériau. Après l'échantillonnage, l'échantillon doit être prétraité, comme le ponçage de la surface métallique avec du papier de verre pour éliminer la couche d'oxyde et les impuretés sur la surface, puis le nettoyage avec des solvants organiques pour s'assurer que la surface est propre. Pour les matériaux non métalliques, tels que le plastique ou le caoutchouc, il est également nécessaire de couper l'échantillon dans la taille spécifiée et de nettoyer la surface pour enlever la poussière, l'huile et ainsi de suite.

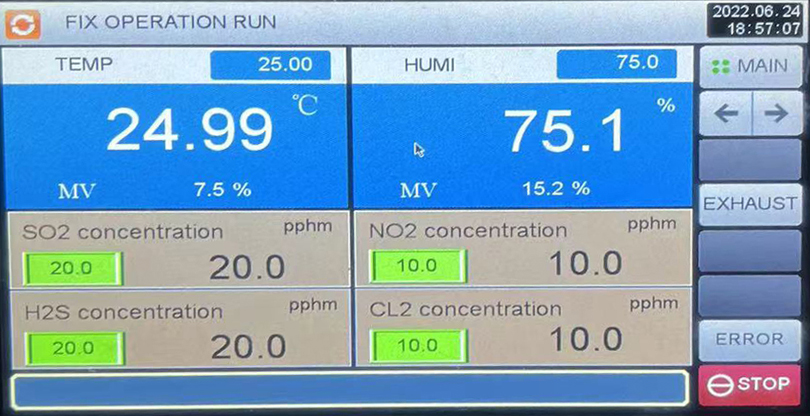

Le réglage des paramètres de test dépend du type de matériau, du scénario d'application et du but du test. Pour les matériaux métalliques, tels que l'acier, dans le test de simulation de l'environnement atmosphérique général, la concentration de SO₂ peut être fixée à 50-200 ppm, la température est de 25 ° C, l'humidité est de 70% HR, et le temps d'essai peut être réglé à 24-720 heures selon la durée de vie prévue du matériel ou des normes pertinentes.

Pour les matériaux métalliques utilisés dans les environnements industriels à haute pollution, la concentration de SO₂ peut être augmentée à plus de 1000 ppm, tout en augmentant les conditions de température et d'humidité et en prolongeant le temps d'essai. Pour les matériaux non métalliques, tels que les revêtements, le test de résistance à la corrosion SO₂, le paramètre Les paramètres seront différents, la concentration peut être relativement faible, le temps d'essai sera basé sur le type de revêtement et les exigences d'application.

Tout d'abord, placez soigneusement l'échantillon préparé sur le porte-échantillon dans la chambre d'essai pour s'assurer que l'échantillon est bien placé et n'interfère pas les uns avec les autres. Ensuite, fermez la porte de la chambre d'essai et vérifiez le joint. Ensuite, selon les paramètres de test définis, allumez le système d'alimentation en gaz SO₂, ajustez le débit à la concentration requise, et démarrez le système de contrôle de température et d'humidité pour atteindre les conditions de température et d'humidité réglées.

Pendant l'essai, les changements de l'échantillon doivent être observés de près par la fenêtre d'observation de la chambre d'essai ou du système de surveillance, et les données d'essai doivent être enregistrées régulièrement, telles que la température, humidité, concentration de SO₂ et autres paramètres environnementaux, ainsi que les changements de qualité de l'échantillon, surface supérieureChangements de la biographie et d'autres données.

En comparant la microstructure de la surface de l'échantillon avant et après le test, par exemple s'il y a des fosses de corrosion, des cholders, des éclisages de matériaux, etc., la résistance à la corrosion du matériau est évaluée. Par exemple, si un grand nombre de petites fosses de corrosion uniformément réparties apparaissent à la surface de l'échantillon métallique et que la profondeur des fosses de corrosion est peu profonde, indiquant que le matériau a une certaine résistance à la corrosion, mais si les fosses de corrosion sont grandes et profondes, ou même la corrosion pénétrante, Cela indique que la résistance à la corrosion du matériau est médiocre.

La chambre d'essai de corrosion SO₂ peut simuler avec précision l'environnement de corrosion unique de SO₂ ou l'environnement complexe combiné avec la température et l'humidité et d'autres facteurs, fournissant des conditions normalisées et reproductibles pour l'essai de résistance à la corrosion des matériaux. En contrôlant précisément les paramètres tels que la concentration de SO₂, la température et l'humidité, et le temps d'essai, les données de résistance à la corrosion des matériaux dans un environnement spécifique peuvent être obtenues rapidement et avec précision, ce qui réduit considérablement le cycle de développement matériel et de détection de qualité.

Non seulement un seul gaz (SO2) est disponible, mais également des types de gaz toxiques tels que H2S,NO2,CL2, etc., augmentant considérablement la complexité de l'environnement des gaz toxiques.Chambre d'essai MFGPeut grandement restaurer cet environnement complexe.

De plus, les paramètres environnementaux à l'intérieur de la chambre d'essai peuvent être ajustés à tout moment, ce qui est pratique pour étudier le comportement de corrosion du matériau dans différentes conditions, et fournit un soutien solide pour l'étude du mécanisme de corrosion du matériau.

Bien que la chambre d'essai présente de nombreux avantages, elle présente également certaines limites. Dans l'environnement réel, les matériaux sont souvent exposés à une variété de polluants (tels que le SO₂, les oxydes d'azote, les particules, etc.) et à des conditions climatiques complexes (telles que des changements rapides de température, humidité, lumière, vent et pluie, etc.), Et la chambre d'essai est difficile à simuler complètement cette synergie multifactorielle complexe.

English

English русский

русский français

français العربية

العربية Deutsch

Deutsch Español

Español 한국어

한국어 italiano

italiano tiếng việt

tiếng việt ไทย

ไทย Indonesia

Indonesia