La corrosion matérielle est un problème commun rencontré par toute l'humanité, qui est appelé le cancer du métal, le feu sans flamme, et le tueur caché. Selon l'OMD, la corrosion coûte entre 3.0% et 5.0% du PIB mondial. Par rapport aux catastrophes naturelles, la corrosion n'est pas du tout «bouleversante», mais envahit silencieusement tous les aspects de la vie des gens, causant de grands dégâts. La corrosion fait référence à l'interaction chimique ou électrochimique entre le matériau et le milieu environnemental, entraînant une détérioration et une destruction du matériau.

La corrosion par pulvérisation de sel est l'une des corrosion atmosphériques les plus courantes et les plus destructrices. L'oxygène, l'humidité, le changement de température et les polluants dans l'atmosphère constituent tous les composants et facteurs de corrosion pertinents. La corrosion des matériaux métalliques par pulvérisation de sel est principalement causée par l'infiltration de la solution conductrice de sel dans le métal et la réaction électrochimique se produit, formant un système de microbatterie «solution métal-électrolyte à faible potentiel-impureté à haut potentiel», et un transfert d'électrons se produit. Le composant principal de la solution saline est le chlorure de sodium, qui provient principalement de l'océan et des zones salines-alcalines intérieures.

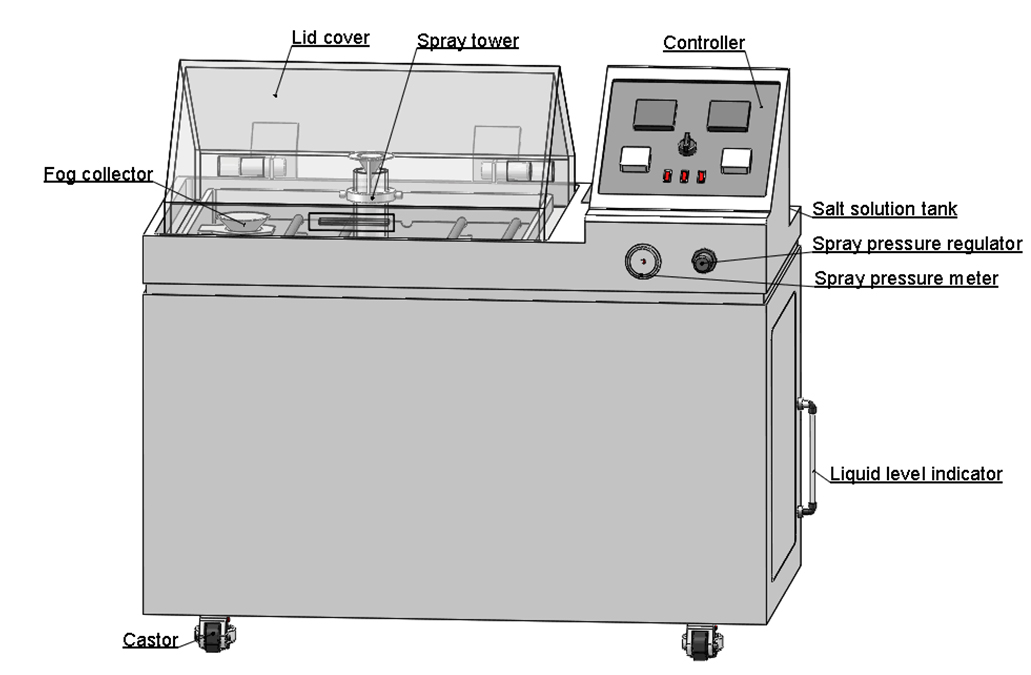

LeChambre de pulvérisation de selEst utilisé pour effectuer ce test de pulvérisation de sel, fournissant une concentration élevée d'environnement de pulvérisation de sel fermé pour accélérer la corrosion des embruns salins sur les matériaux. La chambre d'essai de pulvérisation de sel fournit une référence importante et un échantillon de test pour le contrôle de la qualité du produit et l'amélioration de la résistance des matériaux à la corrosion par pulvérisation de sel.

La fonction principale est le système de pulvérisation de sel, qui constitue un dispositif de pulvérisation de sel, un réservoir d'eau salée, un baril saturé.

Le compresseur d'air envoie le gaz dans la buse et le réservoir d'eau salée fournit la saumure au tuyau d'aspiration de la buse. L'air comprimé sort de la buse et génère une pression négative au-dessus du tuyau d'aspiration. Sous l'action de l'eau salée sous la pression négative, la buse en verre tire rapidement vers le cône supérieur, formant un petit spray, et se propageant à tout l'espace de travail pour former un état diffus, formant un environnement de pulvérisation de sel, et pleinement contact avec l'échantillon. Le seau saturé doit chauffer et humidifier l'air du compresseur d'air à l'intérieur du seau saturé (de sorte que la température dans la salle de travail soit uniforme) et filtrer les impuretés, de sorte que la saumure ne cristallise pas.

Le test de pulvérisation de sel neutre est la méthode d'essai de corrosion accélérée la plus ancienne et la plus largement utilisée. Dans des circonstances normales, il utilise 5% solution de saumure de chlorure de sodium et la valeur du pH de la solution est ajustée dans la plage neutre (6.5 ~ 7.2) sous forme de solution de pulvérisation. La température d'essai a été fixée à 35 ℃ et le volume de sédimentation était généralement compris entre 1 et 2ml/80cm ².h.

Le test de pulvérisation de sel d'acide acétique a été développé sur la base du test de pulvérisation de sel neutre. Il s'agit d'ajouter de l'acide acétique glacial à 5% solution de chlorure de sodium, de sorte que la valeur du pH de la solution soit réduite à environ 3, la solution devient acide, et le spray salin finalement formé est également passé d'un spray salin neutre à un jet acide. Son taux de corrosion estEnviron 3 fois plus rapide que le test NSS.

La température d'essai était de 50 ℃ et du chlorure cuivreux O.26 g/L a été ajouté dans 5% solution de chlorure de sodium, et la valeur du pH a été ajustée avec de l'acide acétique glacial = 3.2 ± 0.1. La solution acide a été pulvérisée sur la surface du placage pour induire fortement la corrosion. Son taux de corrosion est environ 8 fois supérieur à celui du test NSS.

Le test AASS, le test CASS sont plus rigoureux que le test de pulvérisation saline neutre.

Avant le test de corrosion par pulvérisation de sel, l'échantillon doit être nettoyé, poli, marqué et autre traitement pour éliminer la saleté de surface et les impuretés afin de garantir la précision des résultats du test.

Le personnel d'essai doit déterminer la concentration de pulvérisation de sel, la température, le temps de test et d'autres paramètres en fonction de la nature de l'échantillon, de l'utilisation de l'environnement et des normes pertinentes. De plus, des facteurs tels que le placement de l'échantillon et l'angle de pulvérisation doivent être pris en compte pour garantir que le spray salin peut couvrir uniformément la surface de l'échantillon.

Lorsque le test a commencé, le spray salin a été pulvérisé hors de la chambre d'essai de pulvérisation de sel et l'échantillon a été enveloppé de brouillard. Le personnel de test peut surveiller le fonctionnement de l'équipement et de la salle de travail en temps réel à travers la fenêtre d'observation, et peut également surveiller les paramètres environnementaux dans la chambre d'essai à travers le contrôleur.

Avec le passage du temps, la surface de l'échantillon a progressivement montré des signes de corrosion, tels que la rouille, le pelage, la décoloration. Les expérimentateurs doivent observer de près ces changements et enregistrer les données et les phénomènes pertinents. Dans le même temps, en analysant les changements de données pendant l'essai, tels que le changement de valeur de résistance, la perte de poids, etc., la résistance à la corrosion de l'échantillon peut être mieux comprise.

Par exemple, en jugeant la situation du revêtement sur la plaque métallique avec revêtement de peinture, le phénomène de corrosion précoce peut être trouvé à travers le test de pulvérisation de sel, afin d'améliorer le matériel et le processus dans le temps, et d'améliorer la qualité et la fiabilité du produit.

En tant qu'outil important pour révéler le code de résistance à la corrosion des matériaux, la chambre d'essai de pulvérisation de sel joue un rôle irremplaçable en assurant la qualité du produit et en favorisant l'innovation technologique. Le test de pulvérisation de sel est une sorte de méthode d'évaluation pour la protection contre la corrosion accélérée atmosphérique artificielle. La concentration de sel de chlorure dans l'environnement de pulvérisation de sel est plusieurs fois ou des dizaines de fois la teneur en pulvérisation de sel dans l'environnement naturel général, ce qui augmente considérablement le taux de corrosion. Un test de pulvérisation de sel a été effectué sur le produit. Le temps pour obtenir des résultats est également fortement réduit. Les tests de corrosion d'un échantillon de produit dans des conditions naturelles peuvent prendre un an, voire plusieurs années, tandis que les tests dans des conditions environnementales de pulvérisation de sel simulée artificielle ne prennent que des jours, voire des heures, pour obtenir des résultats similaires.

Il fournit non seulement un moyen fiable de contrôle de la qualité pour la production industrielle, mais apporte également plus de sécurité et de commodité à notre vie quotidienne. À l'avenir, avec les progrès continus de la technologie, les chambres d'essai de pulvérisation de sel continueront à jouer un rôle important dans le développement de la science des matériaux et contribueront à l'amélioration de la qualité de diverses industries.

Ce qui précède est l'introduction de la chambre thermique, si vous voulez savoir plus d'informations,Cliquez iciPour voir plus de types de chambres de pulvérisation de sel détails.

Si vous avez besoin d'aide et de solutions professionnelles, veuillez nous contacterInquiry@libtestchamber.com, L'équipe professionnelle est en ligne pour vous fournir des solutions sur mesure.

English

English русский

русский français

français العربية

العربية Deutsch

Deutsch Español

Español 한국어

한국어 italiano

italiano tiếng việt

tiếng việt ไทย

ไทย Indonesia

Indonesia